24時間対応可能な一括製作体制により短納期納入を実現しています。

また、高品質・原価低減策 は、お客様のニーズにフレキシブルに対応できる各種プレス金型工法により実現しています。

部品の材質、板厚、数量、形状などの内容を考慮し、条件に応じた最適コストと短納期を実現しています。

試作部品加工の実績は、コンスタントに年間3千件以上です。

納期は平均1週間です。啓愛社の試作加工事業は、自動車メーカーを始め、輸送機器メーカー、産業機器メーカーなど

多くの国内基幹製造メーカーに支持されてきています。

部品の試作から量産化の、納期短縮とコストダウン+品質アップに関して絶対の自信がありますので、是非一度お声をかけてみてください。

製造コストの削減 は、設計段階でいかにコスト削減のアイデアを織り込むかがキーポイントで、

啓愛社の試作製造グループでは、金型製作前の設計のごく初期の開発段階から生産性を織り込むための定例会を実施しています。

この量産性検討会議には、図面を描く前から生産技術者も参加させ、戦略的にコストを下げるためのアイデア交換が活発に行われています。

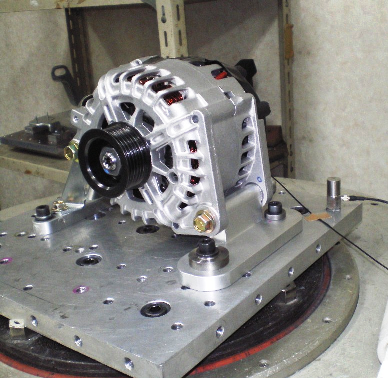

コスト削減、納期短縮のための量産性検討会議のアイデアは、CNC(コンピュータ数値制御)画像測定システムを始めとする最新鋭の測定装置により、数値的な裏づけが検証されます。

試作品の3次元形状取得、3次元ピッキング、3Dモデリング作業などにより、安定した品質のモノづくりを短納期での実現を支えています。

当社部品試作Gが誇る「3Dデータ衝プロセス」を徹底したプロセス改革が、「超短縮プロセス」

即ち、超短縮化納期 を実現し、量産化の緊急立ち上げを可能としています。

3D化による「業務の効率化、質の向上」を目的とした、弊社の「3D化コンサルティング」チームは、

自動車での経験に加えて、非自動車製造業のお客様とお仕事をさせて頂く機会が増え、種々の経験・ノウハウを蓄積しつつあります。

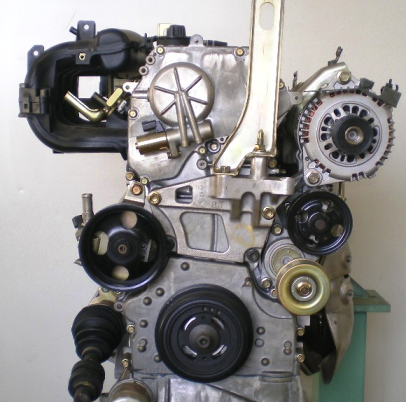

金型製作からプレス加工、溶接(A/W,P/W,S/W)、組立て、カチオン塗装、そして表面処理まで、一貫製作を可能とするラインを装備しています。

工場では「ISO/IATF16949」を取得し、お客様の満足と信頼を得る品質、納期の確保と競争力のある価格水準の実現 を計っています。

また米国子会社KI(USA)では「ISO/TS16949」を取得しており、日本と同一設備を保有し迅速な納期と品質を実現しています。